分子式:C5H9NO

分子量: 99.134

CAS#:872-50-4

英文名称:N-Methyl-2-Pyrrolidone

NMP是一种选择性强且具有良好稳定性的极性溶剂,具有毒性低、沸点高、溶解力强、

不易燃、可生物降解、可回收利用、使用安全和适用于多种配方用途等优点。

超声波清洗溶剂

典型参数

含量:≥99.9%

水分:≤0.02%

密度:1.032-1.035(25/4℃)

色度:≤20(APHA)

沸点:202℃

闪点:95℃

电子级N-甲基吡咯烷酮nmp用途

用作聚合反应的高效溶剂

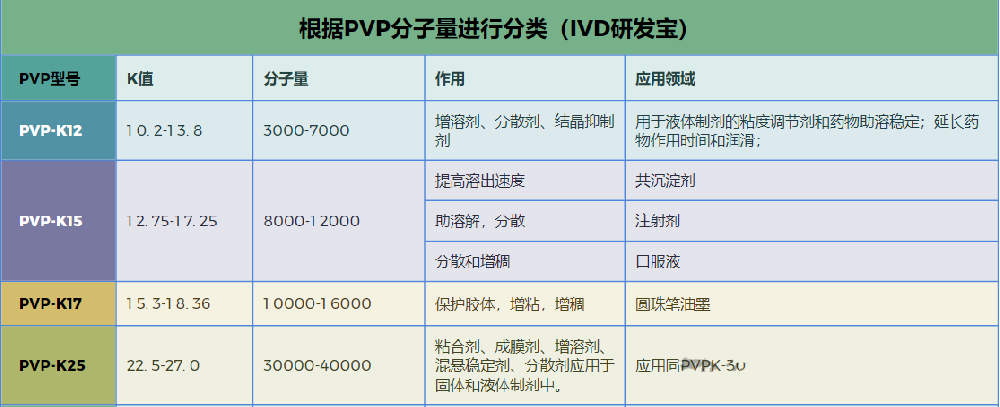

NMP对树脂有较大的溶解度,其溶解度参数见下表:

其他应用

1.N-甲基吡咯烷酮(NMP)是一种极性的非质子传递溶剂。具有毒性小、沸点高、溶解力出众。选择性强和稳定性好的优点。广泛用于芳烃萃取、乙炔、烯烃、二烯烃的纯化,聚偏二氟乙烯的溶剂,锂离子电池的电极辅助材料,合成气脱硫、润滑油精制、润滑油抗冻剂、烯烃萃取剂、、难溶工程塑料聚合时的溶剂,农用除草剂,绝缘材料、集成电路制作,半导体行业精密仪器、线路板的洗净,PVC尾气回收,清洗剂、染料助剂、分散剂等。 也用于聚合物的溶剂及聚合反应的介质,如工程塑料及芳纶纤维。另外还可用在农药、医药和清洁剂等方面。

2. N-甲基吡咯烷酮是一种优良的抽提溶剂,广泛用作芳烃抽提、乙炔提浓、丁二烯分离和合成气的脱硫等过程中的萃取剂,同时也是农药、工程塑料、涂料、合成纤维、集成电路等生产中的溶剂,也可作工业用洗涤剂、分散剂、染色剂、润滑油抗冻剂等。是一种优良溶剂,广泛用作芳烃抽提、润滑油精制、乙炔提浓、合成气脱硫等的萃取剂,也用于工业清洗等

包装及注意事项:

供货形式 200KG 桶装。产品吸湿性强,溶解农药的NMP溶液对皮肤的渗透性强,使用时应加以注意。

电子元件清洗

电子元件芯片;OCA液态光学透明胶(触摸屏显示屏投影屏镜头面板);

PCB电路板;LCD显示液晶屏;LED显示液晶屏;IC矽晶圆半导体材料;

ITO导电玻璃等等。

NMP是一种选择性强且具有良好稳定性的极性溶剂,具有毒性低、

沸点高、溶解力强、不易燃、可生物降解、可回收利用、

使用安全和适用于多种配方用途等优点。

经典特征

NMP是含氮五元杂环化合物,由于其具有以下优良特性,因此应用范围十分广泛。

■ 极性大,能完全混溶于绝大多数有机溶剂(醇、醚、酮、芳烃、氯化碳氢等),对有机物、无机物的溶解度大。

■ 可任意比例与水混溶。

■ 比其它类似溶剂的闪点高。

■ 沸点高,凝固点低,使用简便。

■ 化学稳定性和热稳定性好,无腐蚀性。

通用名称:

N-甲基-2-吡咯烷酮(N-Methyl-2-Pyrrolidone)

1-甲基-2-吡咯烷酮(1-Methyl-2-Pyrrolidone)

1-甲基吡咯烷-2-酮(1-Methyl-Pyrrolidine-2-one)

N-甲基-2-吡咯烷酮(N-Methyl-2-Pyrrolidinone)

■ NMP可广泛应用于大宗化学品和精细化学品的制造。■ 近年来,由于NMP极性大、溶剂力强,加之本公司生产的NMP具有高纯度

高品质等特点,因此它作为高性能溶剂的用途正在以信息电子领域为主逐渐扩大。■ 具有与氟利昂溶剂相同甚至超过氟利昂溶剂

的对有机物、无机物的溶解力,在工业各领域,可作为清洁剂和剥离剂使用。■ 由于含氯溶剂会对地球环境造成污染的问题屡被

提及,因此NMP作为以往在金属洗净领域一直使用的1,1,1,-三氯乙烯乙烷的替代品广受关注。1)信息电子:去除蜡、助焊剂;

去除毛刺;电子零部件的清洗;半导体零部件的清洗;制造锂二次电池零部件用溶剂;半导体用光阻剂的稀释剂;彩色滤光片用

光阻剂的稀释剂2)汽车:成型模具的清洗;金属(零部件)清洗3)化学:萃取剂(乙炔、BTX、丁二烯);合成树脂表面涂层

溶剂;反应溶剂(PPS、聚酰亚胺等);设备清洗4)光学:制造塑料镜片用的模具、夹具的清洗5)医药、农药:水溶性溶剂;

清洗;萃取。

水性塑料脱漆剂及其制备方法和应用

不伤害PC塑料/DVD光盘薄皮/亚克力塑料板/汽车灯罩等

提供一种水性塑料脱漆剂及其制备方法和应用,水性塑料脱漆剂由如下质量百分比的组份组成:水溶性有机含氮化合物30~45%、水溶性助溶剂5~15%、有机酸或无机碱3~5%、表面活性剂2~4%和余量的水;所述水溶性有机含氮化合物为N甲基吡咯烷酮、N,N二甲基甲酰胺或N,N二甲基乙酰胺。制备时先将有机酸或无机碱溶于水中,再依次加入水溶性有机含氮化合物、助溶剂和表面活性剂搅拌均匀。所述水性塑料脱漆剂能够用于脱除塑料表面油漆涂层。水性塑料脱漆剂与现有脱漆剂相比脱漆效率高,对塑料基材没有溶解作用,不影响塑料基体的性能,且有机溶剂含量低、挥发性小,对操作人员危害小,对环境污染小,便于回收处理。

随着我国汽车工业、家用电器、电子信息等产业的迅速发展,塑料制品已成为人们生活中不可缺少的一部分。这些塑料制品包括大量的数码家电、汽车内外饰等。因产品综合性能及装饰性的要求,均需喷涂各种色彩的有机涂层。这些制品及配件在涂装过程中因操作技术或前处理等因素均会造成部分产品附着力差、起泡、颜色偏差等残次品。目前大多数企业因上述因素所造成的残次品只能廉价处理,制作一些低档塑料制品,造成极大的综合资源浪费。另外,各种表面有涂装的塑料制品在报废后,也面临回收再生的问题,且如果表面的油漆不去除,将极大地影响再生料的力学性能,以至于无使用价值。

常见的塑料件涂装工艺有喷涂、电镀、模内装饰(MD)等。喷涂是指在塑料件表面涂覆一层塑料,起到防腐、耐磨、电绝缘等作用,涂加工原料可以是各种各样的涂料。电镀是 利用电解的方式使金属或合金沉积在塑件表面,以形成均匀、致密、结合力良好的金属层的 过程,电镀广泛应用于笔记本外壳材料如PC/ABS合金及ABS塑料,电镀可带来华丽的装饰效果。把一个丝印有图案的薄膜放到塑胶模具里进行注塑,此薄膜大致可分为三层,基材(一般为聚酯PET)、油墨及耐磨材料(多为一种特殊的胶),当注塑完成后薄膜和塑胶融为一体,耐磨材料在最外面,在手机显示屏多采用这种工艺,塑胶材料多为PC、PMMA、 PBT等,它主要有耐磨和耐刮伤的作用。还有一种叫模内转印(MR)技术,它是注塑后薄膜就像冲压的料带一样拉出,只是将印刷图案转印到塑胶件上。

大量的电子废弃品和报废汽车将产生大量的塑料废品,如果能妥善处理这些废旧 汽车塑料和电子设备外壳塑料,不但能做到自然环保,也能为社会带来丰厚的经济效益和社会效益,实现循环经济和废弃资源再生利用,建设可持续发展的社会经济。目前市场销售的塑料脱漆剂多为有毒的和对环境有污染、对人体有伤害的物质,这些脱漆剂中通常以二氯甲烷为主溶剂,另外还含有苯酚、苯甲醇等有机化合物,挥发性和毒性均较大。因此急需开发低挥发、低毒甚至无毒、对塑料基体性能无破坏、对操作人员或环境无害的环保脱漆剂。

针对现有技术存在的上述不足,要解决的技术问题是:针对现有技术中塑料脱漆剂毒性大、严重污染环境、给操作人员带来了健康隐患、对塑料基体的性能也会造成一定破坏的技术问题,而提供一种低挥发、低毒、对操作人员和环境无害、且不破坏塑料基体性能的水性塑料脱漆剂。

为了解决上述技术问题,本发明采用如下技术方案:一种水性塑料脱漆剂,由如下质量百分比的组份组成:水溶性有机含氮化合物30~45%、水溶性助溶剂5~15%、有机酸 或无机碱3~5%、表面活性剂2~4%和余量的水;所述水溶性有机含氮化合物为N-甲基吡咯烷酮、N,N-二甲基甲酰胺或N,N-二甲基乙酰胺。

水性塑料脱漆剂的制备方法,按照所述水性塑料脱漆剂的组分配方称取各组分原料,将称取的水加热至55~60 °C后,向水中加入称取好的有机酸或无机碱,待有机酸或 无机碱溶解后依次加入称取好的水溶性有机含氮化合物、助溶剂和表面活性剂,继续搅拌 30~60min使各组分混合均匀,得到所述水性塑料脱漆剂。

水性塑料脱漆剂创造性地选用水溶性有机含氮化合物作主溶剂,该化合物毒性低、挥发性小,且在制得的水性塑料脱漆剂中含量低,进而对操作人员的健康危害 小,对环境的污染小,便于进行使用后溶液的回收处理。水性塑料脱漆剂特别通过严格筛选极性漆膜溶质组分、调整组分的含 量,使脱漆剂所含官能团和涂料树脂所含官能团相似,极性尽可能接近漆膜极性同时远离 塑料基材极性,从而在不溶解塑料基材的前提下**限度地破坏漆膜,对塑料基材没有溶解作用,不会影响塑料基体的性能,更加适用于大规模废旧塑料的再生利用,再生处理后的 塑料性能优良可再次利用。水性塑料脱漆剂制备过程中按照各组分的性质依次添加各组分,先加入促进剂溶解调整好反应环境PH后再加入其他组分,可以使制备过程中反应环境pH恒定,进使制得的脱漆剂性能更好,组分更均匀,具有更好的脱漆效果。

水性塑料脱漆剂对具有油漆涂层的塑料处理30min后,即可使漆膜完全溶胀、剥离和脱落,与现有技术脱漆剂相比脱漆效率高,脱除效果好,且没有给操作人员和环境带来污染,也不会对塑料基体性能造成影响。原料组分来源广泛、且成本相对低廉,采用本发明水性 塑料脱漆剂对塑料上的漆膜进行脱漆处理操作简单、无需使用特殊设备、脱漆成本低,具有不可估量的应用前景。

主溶剂选择:在一定时间内,有机溶剂对有机漆膜的溶解能力顺序为:氯代烃类〉 芳香族类〉酮类〉酯类〉醇类〉脂肪烃类,而有机溶剂对塑料基材的溶解情况也基本相同。现 有技术塑料脱漆剂中使用的二氯甲烷、二甲苯、甲苯等有机溶剂虽然对漆膜有很好的溶解 能力,但对于塑料基材的破坏也较为严重,而且毒性很大,严重危害环境和人体健康,根本无法使用。

塑料脱漆剂的核心问题是溶剂的溶解能力,判断溶剂溶解能力的原则是相似相溶规律(即非极性溶质能溶于非极性或弱极性的溶剂中,极性溶质溶于极性溶剂中)、溶解度参数相近规律(即当脱漆剂的溶解度参数接近或等于某种涂料树脂的溶解度参数时,树脂可溶于该脱漆剂中)和溶剂化规律(即聚合物的溶解与溶剂化作用有关,极性溶剂分子和高 聚物极性基团相互吸引能产生溶剂化作用,使聚合物溶解),因此脱漆剂的极性与涂料树脂的极性要相匹配,脱漆剂所含官能团和涂料树脂所含官能团相似。基于上述原理或规律,并结合本发明要解决的现有技术中塑料脱漆剂溶剂毒性大、严重危害环境和操作人员健康、且容易破坏塑料基体性质的技术问题,根据溶剂对高聚物基材的溶解度关系和溶剂对漆膜 中树脂的溶解度关系进行严格筛选,最终选用了高沸点、低相对分子质量且能溶于水的有机氮化合物类溶剂作主溶剂,选优N-甲基吡咯烷酮作为主溶剂;本发明又据相似相 溶原理和塑料基材与漆膜极性之间的差别,通过严格筛选极性漆膜溶质组分、调整组分的含量,使脱漆剂极性尽可能接近漆膜极性,同时远离塑料基材极性,从而在不溶解塑料基材 的前提下**限度地破坏漆膜。助溶剂选择:环己酮、异丙醇或苯甲醇等,要求均可溶解于水。

促进剂选择:促进剂的作用是破坏大分子链,加速对漆膜的渗透和溶胀,促进剂包 括有机酸和无机碱等。酸性物质对脱漆剂脱漆速率的促进作用明显大于碱性物质,有机酸中甲酸促进作用**,柠檬酸、乳酸效果略差,而由此可见,促进剂酸性或碱性越强,该脱漆剂的脱漆速率越快。因为甲酸对加速破坏聚合物的大分子链段和强化漆膜溶解或溶胀有非 常明显的效果,故优选甲酸作为本发明水性塑料脱漆剂的酸性促进剂。无机碱如氢氧化钠 等也能促进主、助溶剂迅速渗透到漆膜中,并在漆膜底部发生作用,促进漆膜脱落。

稀释剂选择:本发明使用的其他原料均为水溶性物质,故选用去离子水作为稀释剂,用于稀释脱漆剂。表面活性剂选择:使用少量的表面活性剂能有效地湿润被脱去涂层的表面,从而 更有利于漆膜的脱除,本发明选择乙二醇乙醚、0P-10乳化剂等作为水性塑料脱漆剂的表面活性剂。本水性塑料脱漆剂具体包括如下质量百分比的组分:水溶性有机含氮化合物 30~45%、水溶性助溶剂5~15%、有机酸或无机碱3~5%、表面活性剂2~4%和余量的水; 所述水溶性有机含氮化合物为N-甲基吡咯烷酮、N,N-二甲基甲酰胺或N,N-二甲基乙酰胺。

在常温下按照水性塑料脱漆剂的配方称取各组分;

将)称取的水加热至55~60 °C后,向水中加入称取的有机酸或无机 碱进行溶解;有机酸或无机碱溶解完全后,依次向溶液中加称取的水溶性有机含氮化合物、助溶剂和表面活性剂,继续搅拌30~60min使各组分混合均匀,得到所述 环保水性塑料脱漆剂。

将表面具有油漆层的废旧塑料进行粉碎;

粉碎后的废旧塑料加入到水性塑料脱漆剂中,于45~60°C下进行机械 搅拌20~30min,对塑料表面漆料进行剥离和脱除;其中,所述表面涂覆有油漆的塑料与所 述水性塑料脱漆剂的质量比为1: 2。

下面结合具体实施例对本发明水性塑料脱漆剂及其用于塑料表面漆料脱除的应 用作进一步详细说明,下述实施例中使用的实验原料NMP(N_甲基吡咯烷酮)、环己酮、甲酸、 乙二醇乙醚、0P-10、氢氧化钠等。

常温下称量NMP,质量从25~40%变化,乙二醇5%,氢氧化钠5%,乙二醇 乙醚1%,余量为去离子水。先取NaOH加入55°C的去离子水中,溶解完全后依次加入NMP、乙二醇、乙二醇乙醚,继续搅拌30~60min使各组分混合均匀,制得水性塑料脱漆剂1#~4#。将废旧塑料破碎后分别加入1#~4#水性塑料脱漆剂中,于55°C下进行机械搅拌20 ~30min,对废旧塑料表面的油漆进行脱除,其中,所述废旧塑料与水性塑料脱漆剂的质量 比为1:2。实验结果表明:主溶剂NMP含量越多脱漆效果越好,主溶剂NMP35%以上时,溶液开 始分层,且虽然NMP含量为45 %的脱漆效果**,但是脱漆时间稍微过长;综合考虑选用主 溶剂NMP质量份为35%,这样既可以保证脱漆效果,又避免了水性塑料脱漆剂溶液分层以及 脱漆时间过长的问题。

促进剂种类及含量对脱漆效果的影响。将3#水性塑料脱漆剂中氢氧化钠含量降为3%,制备4#水性塑料脱漆剂,即4#水性 塑料脱漆剂包括如下组分:匪P 35%、乙二醇5%、氢氧化钠3 %、乙二醇乙醚1 %和水56%。 采用与实施例1相同的制备方法,将原料混合并搅拌制得水性塑料脱漆剂4#;采用与实施例 1相同的脱漆方法,将废旧塑料破碎后加入4#水性塑料脱漆剂中,对塑料表面油漆进行脱 除,结果显示脱漆效果没有下降,且溶液没有出现分层现象,故优选促进剂的含量为3%。 将4#水性塑料脱漆剂中促进剂氢氧化钠改为甲酸做促进剂,制备5#水性塑料脱漆 剂,即5#水性塑料脱漆剂包括如下组分:NMP 35 %、乙二醇5 %、甲酸3 %、乙二醇乙醚1 %和 水56%。采用与实施例1相同的制备方法,将原料混合搅拌制得水性塑料脱漆剂5#;采用与 实施例1相同的脱漆方法,将废旧塑料破碎后加入5#水性塑料脱漆剂中,对塑料表面油漆进 行脱除,结果显示采用甲酸作为促进剂,脱漆时间过长,搅拌20~30min后脱漆效果不显著, 需要搅拌处理2天以上,才能达到良好的脱漆效果,相较于氢氧化钠而言,甲酸较不适宜作 为促进剂。

表面活性剂种类对脱漆效果的影响:将5#水性塑料脱漆剂中的助溶剂乙二醇改为环己酮,表面活性剂由乙二醇乙醚改 为0P-10,得到6#水性塑料脱漆剂,即6#水性塑料脱漆剂包括如下组分:匪P35 %、环己酮 5%、甲酸3 %、OP-101 %和水56%。采用与实施例1相同的制备方法,将原料混合搅拌制得水 性塑料脱漆剂6#;采用与实施例1相同的脱漆方法,将废旧塑料破碎后加入6#水性塑料脱漆 剂中,对塑料表面油漆进行脱除,结果显示6#水性塑料脱漆剂相较于5#而言,脱漆效率更 高,脱漆时间更短,30min后塑料表面的漆膜基本脱落,故优选助溶剂为环己酮,优选表面活 性剂为0P-10(辛基酚聚氧乙烯醚)。

采用与实施例1相同的制备方法,将表3中各组原料混合搅拌制得水性塑料脱漆剂 7#~10#;;采用与实施例1相同的脱漆方法,将废旧塑料破碎后分别加入7#~10#水性塑料 脱漆剂中,对塑料表面油漆进行脱除,结果显示NMP为40份,环己酮10份时溶液分层,虽有分层,但脱漆效果良好,NMP与环己酮的质量比为3.5:1时脱漆效果**,且脱漆剂没有分层, 机械搅拌30min后,所有样品均实现漆膜完全脱落。

综上,水性塑料脱漆剂的**方案为包括如下质量百分比的组分: NMP35%、环己酮10%、氢氧化钠3%、0P-10乳化剂2%和去离子水50%。

脱漆过程中脱漆剂温度对脱漆效果的影响:将废旧塑料破碎后加入实施例4**方案的水性塑料脱漆剂中,所述水性塑料脱漆剂包括如下质量百分比的组分:NMP35%、环己酮10%、氢氧化钠3%、0P-10乳化剂2%和 去离子水50%,所述废旧塑料与水性塑料脱漆剂的质量比为1:2,分别在45°C、50°C、55°C和 60°C下进行机械搅拌30min,观察在不同的脱漆温度下脱漆效果如何,结果显示当加热使脱 漆剂温度在55~60 °C时,对废旧塑料表面的漆料脱除效率最高,30min后漆膜完全溶胀、剥离和脱落,取得了优异的脱漆效果。故在对塑料表面漆料进行脱除时,优选脱漆剂的温度为 55 ~6(TC〇

塑料基材及漆料涂层类型对脱漆效果的影响

将1、2、3兮具WW机漆膜的废旧塑科基材放人上还**万案的塑科脫漆刑中 (NMP35%、环己酮10%、氢氧化钠3%、0P-10乳化剂2%和去离子水50%),所述废旧塑料与 水性塑料脱漆剂的质量比为1: 2,在55°C下进行机械搅拌30min,观察本发明水性塑料脱漆 剂对不同塑料基材及涂层类型的塑料脱漆效果的影响,结果显示采用三种不同漆膜工艺制 备的试样表面油漆已完全剥离和脱落,说明本发明水性塑料脱漆剂对各种塑料表面各种涂漆工艺得到的有机漆膜均具有优异的脱漆效果,具有广泛的适应性。

其他水溶性有机含氮化合物所含官能团和涂料树脂所含官能团均相似,极性均接近漆膜极性同时远离塑料基材极性,且毒性低,均可以实现优异的脱漆效果,同时不会对操作人员和环境带来危害,再此不一一举例说明。与现有的塑料脱漆剂相比,本发明水性环保脱漆剂脱漆效率高,对带有有机漆膜的塑料进行处理30min后漆膜即完全溶胀、剥离和脱落,取得了优异的脱漆效果。水性塑料脱漆剂有机溶剂含量低,挥发性小,毒性低,便于回收处理,对环境污染小,对操作人员危害小。更为关键的是本发明水性塑料脱漆剂对塑料基材没有溶解作用,不影响塑料基体的性能,因此适合大规模的废旧塑料再生利用,再生后的塑料性能没有受到破坏。

说明:以上实施例仅用以技术方案而非限制,尽管参照较佳实施例。