摘要:N-甲基吡咯烷酮是一种性能优良的化工溶剂。该文简要分析了N-甲基吡咯烷酮的国内外市场情况,对比分析了V-丁内酯与单甲基胺、混合甲基胺无催化及催化合成技术,以及丁二醇脱氢制V-丁内酯-V-丁内酯胺化一体化制N-甲基吡咯烷酮技术,提出了N-甲基

吡咯烷酮技术发展建议。

关键词:N-甲基吡咯烷酮-丁内酯14-丁二醇生产技术

N-甲基吡咯烷酮",34(NMP)是一种极性非质子传递溶剂,具有高沸点、强极性、低粘度、强溶解能力、无腐蚀、毒性小、化学及热稳定性好等优点,主要用于芳烃萃取,乙炔、烯烃、二烯烃的纯化分离,聚合物溶剂以及聚合反应溶剂等领域。随着国内聚酰胺、聚酰亚胺、聚苯硫醚等高强工程塑料及高强纤维的飞速发展,对N-甲基吡咯烷酮的质量及需求量都提出了更高的要求。目前N-甲基吡咯烷酮工业化生产工艺主要有3种“-4:a)γ-丁内酯(GBL)与单甲基胺(MMA)反应合成N-甲基吡咯烷酮;b)V-丁内酯和混合胺反应合成N-甲基吡咯烷酮;c)1,4-丁二醇脱氢-胺化制备N-甲基吡咯烷酮。国外N-甲基吡咯烷酮的生产能力主要集中在少数几个大公司手中,国内有10多家企业从事N-甲基吡咯烷酮的生产,但装置规模相对较小,原料来源途径多,产品质量稳定性差,生产技术有待改进。目前国内表观N-甲基吡咯烷酮的年产量为53kt/a,且以每年6%~8%的速度增长,NMP的前景比较广阔。小编对国内外N-甲基吡咯烷酮的生产情况及生产技术进行了简要分析,提出了加快发展N-甲基吡咯酮

建议。

1国内外N-甲基吡咯烷酮生产情况

N-甲基吡咯烷酮是一个大宗化学品,2007年以前世界总产能已达到130kt,美国GAF公司、德国BASF公司、日本三菱化成公司以及北海道有机化工公司是主要的生产商,以年均约8%的速度在增长。

国内N-甲基吡咯烷酮生产厂家相对较多,但产能相对较小,主要生产厂家有南京金龙化工有限公司(4kt/a)、上海艺之函化学科技有限公司、浙江联盛化学工业有限公司(10kt/a)、河南濮阳市迈奇科技有限公司(4kt/a)、泰州延龄精细化工有限责任公司(9kt),此外还有四川天华富邦有限责任公司湖南省南岭化工有限责任公司、山东庆云长信化学科技有限公司、胜利油田东胜星润化工有限责任公司、焦作中维化工有限公司、南京瑞泽精细化工有限公司等。

2 N-甲基吡咯烷酮的生产技术

N-甲基吡咯烷酮的生产技术主要有3种:V-丁内酯与单甲基胺无催化合成工艺,V-丁内酯与混合甲基胺连续无催化合成工艺、V-丁内酯与单甲基胺催化合成工艺及1,4-丁二醇催化脱氢-胺化工艺。

2.1V-丁内酯与单甲基胺无催化合成N-甲基吡咯烷酮

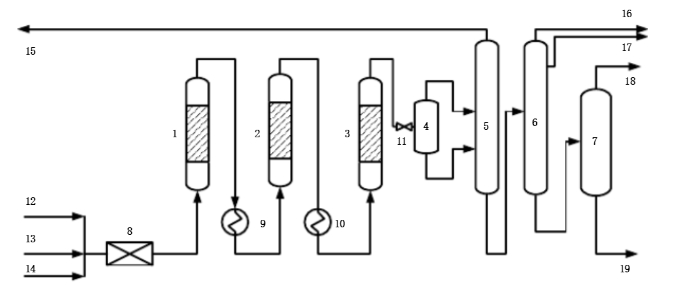

V-丁内酯与单甲基胺无催化反应合成N-甲基吡咯烷酮是最经典的合成方法。早在1936年,Spath和Lunder就介绍了在间歇反应器中、甲基胺远过量的情况下,合成得到转化率大于90%的 NMP「”。1946年,Elvain和Vozza在美国化学协会会志中介绍了在间歇反应器中,温度为280℃,甲基胺过量1倍的情况下,NMP产率大于90%。进入20世纪90年代,潘托希米股份有限公司(比利时),开发了V-丁内酯与单甲基胺反应连续无催化合成N-甲基吡咯烷酮的工艺”,如图1所示,该工艺具有以下两个特征:a)低的投资成本、产品NMP的高选择性以及原料MMA与GBL的高转化率;b)以连续的方式进行,低的MMA和GBL 原料比,无需加入水,所得NMP纯度高(>99.5%),水含量低于0.05%。技术人员研究了生产工艺条件对原料转化率及产品选择性的影响,得到了优化的工艺生产条件。

图1 V-丁内酯与单甲基胺连续无催化合成NMP流程示意

1.胺化反应器;2.环化反应器;3.后续环化反应器;4.闪蒸罐;5.脱胺塔;6.脱轻组分塔;7.脱重组分塔;8.混合器;9.1#加热器;10.2#加热器;11.减压阀;12.甲基胺;13.GBL;14.水;15.轻质副产物;16.NMP;17.重质副产物图1中反应器类型为管型绝热式反应器,压力范围为30~90个大气压。总的反应过程分成加成和环化两步反应(方程1),工业生产采用三步方法实现,第1步加成反应形成N-甲基-羟基丁酰胺(NMH),即新鲜的MMA原料和循环的MMA一起与GBL以摩尔比1.05~1.4:1的配比在混合器8中混合,混合物料在反应器1内停留5~30min,反应器温度控制在150~220℃范围内;第2步NMH的环化:反应物流经预热器9加热至250℃后,在反应器2内停留1~3h,反应温度控制在220~270℃内,发生分子内脱水反应;第3步NMH完全转化至NMP,反应物流经预热器10加热至280℃后在反应器3内停留0.5~2h,反应温度250~310℃,获得NMP产品混合物。该混合物流在闪蒸罐4中,0.9MPa下闪蒸,闪蒸得到的气、液两相进入到脱胺塔5中分离,塔顶分离得到的MMA循环使用,塔底液相在脱轻组分塔6及脱重组分塔7中进一步分离,分离出水,轻、重质副产物,获得高纯度NMP。

2.2V-丁内酯与混合甲基胺连续无催化合成工艺

氨和甲醇在胺化催化剂作用下,反应生成单甲基胺、二甲基胺(DMA)和三甲基胺(TMA)混合物,甲基胺的分离需采用到4~5个分馏塔,致使投资和运行成本增加。21世纪初,德国BASF 公司开发了利用混合胺为原料替代MMA制备N-甲基吡咯烷酮新工艺",该工艺具有投资低、原料价格低以及公用工程消耗低等优点,获得的NMP纯度大于99.5%,水含量低于0.05%。

BASF工艺(图2)与潘托希米股份有限公司甲基胺工艺类似,同样包含3个串联的反应工序。原料混合甲基胺、GBL和水混合后,进入到反应阶段1,其中胺与GBL的摩尔比控制在1.05~1.5:1,温度控制在150~220℃,停留时间10~40min;反应阶段1的产物经加热升温到250℃左右,进入反应阶段2,停留时间2h左右,进行NMH环化反应;环化产品经加热到280℃进入反应阶段3,停留时间1.5h,3个反应器的压力均控制在40~100大气压范围内。后续的分离工序与甲基胺工艺相同。由于该工艺采用的是混合甲基胺与V-丁内酯加成、环化脱水工艺,即除GBL与MMA反应生成NMP和水之外,还存在GBL与DMA 或TMA 反应生成NMP以及相应摩尔甲醇的反应。因此,反应产物中除含有NMP外,还含有未转化的胺、水、甲醇和轻、重副产物,塔5分离出反应产物中甲醇和未转化的胺,循环回胺化。

3反应器,在反应器中氨和甲醇反应转化成混合甲基胺。

该工艺的创新之一是采用低成本的甲基胺装置,其装置如图3所示。循环回来的胺和甲醇物流与补充的胺、补充的甲醇以及循环的富胺物流混合,经预热器1预热后,在胺化反应器2中反应。反应流出物经预热器换热后,在冷却器3中冷却,冷凝物流入分离器中分离一氧化碳和氢气,冷凝液经脱胺塔分离并循环多余的氨后,再经分离塔塔顶分离出混合甲基胺物流,并通过管线送至NMP合成装置。

图2以V-丁内酯和混合甲基胺作原料连续无催化合成NMP流程示意

1.胺化反应器;2.环化反应器;3.后续环化反应器;4.闪蒸罐;5.脱胺塔;6.脱轻组分塔;7.脱重组分塔;

8.混合器:9.1#加热器:10.2#加热器;11.减压阀;12.原料水:13.混合胺:14.GBL;15.甲醇与甲基胺;

16.水;17.轻质副产物;18.NMP;19.重质副产物

图3生产混合胺的胺化反应器流程示意

1.换热器;2.胺化反应器;3.冷却器;4.脱一氧化碳塔;5.脱氨塔;6.产品分离塔;7.氨;

8.甲醇;9.胺;10.一氧化碳与氢气;11.甲基胺;12.水2.3v-丁内酯和甲基胺连续催化合成N-甲基吡咯烷酮

传统的由V-丁内酯无催化转化合成N-甲基吡咯烷酮的方法往往需要高的温度、压力,对设备的要求高,能耗大,而采用催化剂则可以降低反应条件,节约能源。

韩国SK公司探索研究了分子筛催化合成工艺同,缓和反应条件。本公司"引入新型ZSM分子筛-铈氧化物复合催化剂,稀土铈为主要活性催化组分,使V-丁内酯反应极为充分,转化率、选择性均高。该工艺采用纯度为99.0%以上的V-丁内酯和 40%的单甲胺溶液作原料,V-丁内酯与甲胺的摩尔比为1:1.0~1.4,新型ZSM分子筛复合稀土铈催化剂的加入量为单甲胺溶液的0.01%~0.5%,其中稀土铈的含量为1%~10%,将V-丁内酯与甲胺溶液按摩尔配比用高压计量泵连续打入套管式反应器中进行反应,温度为180~250℃,压力为4.0~6.0MPa,停留时间为0.5~2.5h,该反应的压力先由压力控制系统控制压力平衡罐的液位来稳定4.0~6.0MPa的压力,在液位达到总液位的60%~70%后,再打入氮气退液位至总液位3%~10%液面,保持整个过程压力始终稳定在4.0~6.0MPa,V-丁内酯的转化率99.9%以上,获得的NMP的选择性达99%以上。

该工艺引入新型ZSM分子筛-铈氧化物复合催化剂具有3个优点:a)是一种较为温和的生产方法,反应温度、压力相对较低,又缩短了反应时间,对设备的要求较低;b)不用另外向体系中加水,单甲胺溶液中的水即能满足反应用水;c)由于液面控制技术的使用,使得反应体系中的压力稳定,从而可以在比现有相似技术低得多的压力条件下取得很好的产率和原料转化率,降低了能耗。

3.41,4-丁二醇催化脱氢-胺化制备N-甲基吡咯烷酮

以上介绍的胺化反应技术所用的原料均为经过精馏后得到的高纯V-丁内酯,而现已有技术中,部分商品Y-丁内酯是通过以1,4-丁二醇为原料,经脱氢反应、精馏获得,如日本专利昭61-246173介绍:以Cu-Cr-Mn(Zn)氧化物为催化剂,在200~250℃、0.1~0.5 MPa下,将1,4-丁二醇在液时空速0.5~3.0h条件下进行脱氢反应,其结果是1,4-丁二醇转化率为99%,V-丁内酯选择性97%。这样若是通过以1,4-丁二醇为原料,将其脱氢反应、精馏获得V-丁内酯之后,再进行胺化反应来制备N-甲基吡咯烷酮,势必会增加操作步骤,

使产品成本提高。

为此,若是1,4-丁二醇直接脱氢反应后进行胺化反应,则会省去中间步骤,减少工艺操作步骤和能源消耗,降低成本。中国石油化工总公司”于20世纪90年代开发了一种由1,4-丁二醇脱氢-胺化制备N-甲基吡咯烷酮的方法,是先将Cu-Zn-Cr-Zr催化剂在氢气或惰性气体稀释后的氢气氛围中,在150~300℃、0.1~1.0MPa下还原5~40h,再将1,4-丁二醇在稀释气存在下气化,然后连续送入装有预先经过还原的上述催化剂的反应器中进行脱氢反应,1,4-丁二醇进料液时空速0.5~7.0h,反应时气/醇摩尔比为1~50:1,温度175~230℃、压力0.1~-1.0MPa,反应后流出物经冷凝、脱气后直接与甲胺、水按1:(1~4):(2~9)的摩尔比混合,后送入胺化反应器,压力5~10MPa,温度200~300℃,停留时间0.5~5.0h,反应产物经冷凝、气液分离以及蒸馏后得到纯度大于99%的N-甲基吡咯烷酮,所得N-甲基吡咯烷酮的产率以1,4-丁二醇为基准计算达94%(摩尔)。

上述工艺的一个缺点是采用Cu/Cr催化剂,存在重金属铬,会污染环境,易发生副反应。2010年,韩国梨树化学株式会社开发了一种新型的连续催化方法生产N-甲基吡咯烷

酮的工艺,采用两步法,无需纯化中间产物V-丁内酯;另一方面使用金属氧化物固体催化剂,不包含诸如铬等对环境有害金属元素,不会引起环境污染,可最大程度降低副反应,增加产量。

该工艺分为连续的两步:第一步,1,4-丁二醇的脱氢反应,1,4-丁二醇与氢气的摩尔比是1:0.1~5,重时空速0.1~5.0h,反应温度150~350℃,压力0.1~2MPa,可获得1,4-丁二醇95%以上转化率和98%以上的V-丁内酯选择性;第二步,胺化反应,V-丁内酯与单甲胺的摩尔比1:0.5~5,重时空速0.1~5.0h,反应温度150~400℃,压力0.1~10MPa,可获得99%以上的γ-丁内酯转化率和97%以上的N-甲基吡咯烷酮。同时该工艺反应原料以及中间产物无需纯化也能够达到很好的N-甲基吡咯烷酮的产量和选择性。

3建议

N-甲基吡咯烷酮生产工艺所采用的原料分别为1,4-丁二醇和γ-丁内酯,从成本方面来说,所采用的原料越往上游则越能减少中间环节的成本,包括人力、运输、工程消耗等;另外,若以1,4-丁二醇作为初始原料,其脱氢中间产物V-丁内酯不需经过纯化就能够和甲基胺胺化反应,则相应的操作步骤就能够减少,能源消耗降低,也能够降低成本。同样若包含胺化装置,可以减少甲基胺分离工序,降低成本。

虽然1,4-丁二醇脱氢胺化工艺及混合胺胺化工艺可以降低运行成本,但以Y-丁内酯为初始原料甲基胺胺化制备N-甲基吡咯烷酮的工艺相对比较成熟,所占的市场份额也较大,因此项目建设者可根据原料来源情况确定工艺路线。

V-丁内酯与甲基胺无催化合成工艺,所需的反应压力及温度均较高。因此,开发低温、低压的催化工艺是N-甲基吡咯烷酮生产技术的发展方向。