一、搅拌原理

通过搅拌叶、公转框相互转动,在机械搅拌的情况下产生与维持悬浮液,以及增强液固相间的质量传递。

固液搅拌通常分为以下几个部分:

(1)固体颗粒的悬浮;

(2)沉降颗粒的再悬浮;

(3)悬浮颗粒渗入液体;

(4)利用颗粒之间以及颗粒与桨之间的作用力使颗粒团聚体分散或者控制颗粒大小;

(5)液固之间的质量传递。

二、搅拌作用

配料过程实际是将浆料中的各种组成按标准比例混合在一起,调制成浆料,以利于均匀涂布,保证极片的一致性。配料大致包括五个过程,即:原料的预处理、掺和、浸湿、分散和絮凝。

三、浆料参数

1、粘度:

流体对流动的阻抗能力,其定义为:液体以25px/s的速度流动时,在每25px2平面上所需剪应力的大小,称为动力粘度,以Pa.s为单位。

粘度是流体的一种属性。流体在管路中流动时,有层流、过渡流、湍流三种状态,搅拌设备中同样也存在这三种流动状态,而决定这些状态的主要参数之一就是流体的粘度。

在搅拌过程中,一般认为粘度小于5Pa.s的为低粘度流体,例如:水、蓖麻油、饴糖、果酱、蜂蜜、润滑油重油、低粘乳液等;5-50Pas的为中粘度流体,例如:油墨、牙膏等;50-500Pas的为高粘度流体,例如口香糖、增塑溶胶、固体燃料等;大于500Pas的为特高粘流体例如:橡胶混合物、塑料熔体、有机硅等。

2、颗粒度D50:

浆料中50%体积的颗粒其粒径的大小范围

3、固含量:

浆料内固体物质的含量百分比,理论配比固含量小于出货固含量

四、混合效果的度量

检测固液悬浮体系搅拌与混合均匀的方法:

1、直接测量

1)粘度法:

从体系不同位置取样,用粘度计测量浆料的粘度;偏差越小,混合越均匀;

2)颗粒度法:

A,从体系不同位置取样,用颗粒度刮板仪观察浆料的颗粒度;粒度越接近原材料粉末大小,混合越均匀;

B,从体系不同位置取样,用激光衍射颗粒度测试仪观察浆料的颗粒度;粒度分布越正态,大颗粒越小,混合越均匀;

3)比重法:

从体系不同位置取样,测量浆料的密度,偏差越小混合越均匀

2、间接测量

1)固含量法(宏观):

从体系不同位置取样,经过适当的温度和时间的烘烤,测固体份的重量,偏差越小混合越均匀;

2)SEM/EPMA(微观):

从体系不同位置取样,涂布到基材上,烘干,用SEM(电子显微镜)/EPMA(电子探针)观察浆料干燥后膜片内颗粒或元素的分布;(体系固体份通常为导体材料)

五、阳极搅拌工艺

Conductivecarbonblack(导电碳黑):用做导电剂。作用:连接大的活性物质颗粒使导电性良好。

Copolymerlatex--SBR(丁苯橡胶):用作粘接剂。化学名:Styrene-Butadienecopolymerlatex(聚苯乙烯丁二烯乳胶),水溶性乳胶,固含量48~50%,PH4~7,凝固点-5~0℃,沸点大约100℃,储存温度5~35℃.SBR是一种阴离子型聚合物分散体,具有良好的机械稳定性及可操作性,并具有很高的粘结强度。

Sodiumcarboxymethylcellulose(CMC)--(羧甲基纤维素钠):用作增稠剂和稳定剂。外观为白色或微黄色絮状纤维粉未或白色粉未,无嗅无味,无毒;易溶于冷水或热水,形成胶状,溶液为中性或微碱性,不溶于乙醇、乙醚、异丙醇、丙酮等有机溶剂,可溶于含水60%的乙醇或丙酮溶液。有吸湿性,对光热稳定,粘度随温度升高而降低,溶液在PH值2~10稳定,PH低于2,有固体析出,PH高于10粘度降低。变色温度227℃,炭化温度252℃,2%水溶液表面张力71mn/n。

六、阴极搅拌工艺

Conductivecarbonblack(导电碳黑):用做导电剂。作用:连接大的活性物质颗粒使导电性良好。

NMP(N-甲基吡咯烷酮):用做搅拌溶剂。化学名:N-Methyl-2-polyrrolidone,分子式:C5H9NO。N-甲基吡咯烷酮为稍有氨味的液体,与水以任何人比例混溶,几乎与所有溶剂(乙醇、乙醛、酮、芳香烃等)完全混合。沸点204°C,闪点95°C。NMP是一种极性的非质子传递溶剂,具有毒性小,沸点高,溶解能力出众,选择性强和稳定性好的优点。广泛用于芳烃萃取;乙炔、烯烃、二烯烃的纯化。也用于聚合物的溶剂及聚合反应的介质要目前我公司阴极用NMP-002-02,纯度>99.8%,比重1.025~1.040,含水量要求<0.005%(500ppm)。

PVDF(聚偏二氟乙烯):用做增稠剂和粘接剂。白色粉末状结晶聚合物,相对密度1.75~1.78。具有极其良好的抗紫外线性和耐气候老化性,其薄膜在室外放置一二十年也不硬脆龟裂。聚偏氟乙烯的介电性能特异,介电常数高达6~8(MHz~60Hz),介质损耗角正切值也很大,大约在0.02~0.2之间,体积电阻稍低,为2×1014ΩNaN。其长期使用温度为-40℃~+150℃,在这段温度范围内,聚合物有着很好的机械性能。它的玻化温度-39℃,脆化温度-62℃以下,结晶熔点约170℃,热分解温度316℃以上。

搅拌基础:

定义:

包括搅拌和混合,降低体系的非均一性(相、温度、浓度等)以达到所需要的工艺结果,以质量传递、热量传递、反应以及产品特性为关键目标。

目的:

分散活性物质和导电剂颗粒团聚体;

甚至破碎活性物质和导电剂二次颗粒,进一步减小颗粒尺寸;

形成最合适的活性物质、导电剂和粘结剂彼此之间的排布方式;

维持浆料最优悬浮结构和成分稳定性,防止沉降和团聚等成分偏析。

Mixing类型(按工艺目的划分):

固液悬浮;固体溶解;均向混合;液液分散;气液分散

锂离子电池混合类型:

固液悬浮:使固体颗粒悬浮在液体中,形成固液混合物或悬浮液

固体溶解:将固体溶解于溶液中,通常是未饱和状态

固液搅拌通常分为以下几个部分:

固体颗粒的悬浮;

沉降颗粒的再悬浮;

悬浮颗粒渗入液体;

利用颗粒之间以及颗粒与桨之间的作用力使颗粒团聚体分散或者控制颗粒大小;

液固之间的质量传递。

悬浮状态:完全离底悬浮,均匀悬浮,漂浮物的漂浮

目前搅拌按工艺步骤分:干法搅拌&湿法搅拌

湿法搅拌:

工艺的特点:

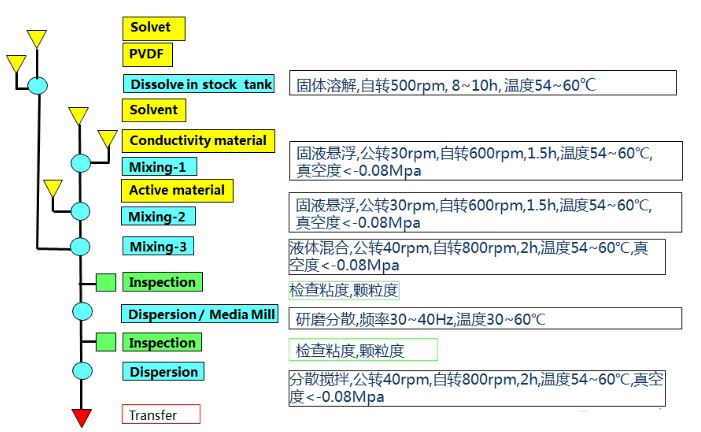

先制备好分散均匀的导电胶,再进行活物质与导电胶的混合分散,最后加入适量溶剂进行粘度的调整,以适合涂布,PVDF的溶解在常温常压下至少需要2-3小时才能完全溶解,否则浆料粘度会出现较大跳动,对于涂布中面密度的变化也是极大的影响。

优点:

工艺较为简单,浆料流动性好且气泡较少

该工艺的适应性较强,在活物质、导电剂等存在较小质量差别下也可以接受,制备的浆料不会影响既有的涂布工艺和极片质量。

浆料后期抽真空所需时间短。

缺点:

由于导电剂表面积大,容易吸收溶剂,导致溶剂的流动性较差,加入活物质后,不易达到均匀分散的状态。

在相同的固含量条件下,与干法制浆工艺相比浆料的粘度偏高。

干法搅拌:

工艺的特点:

干法制浆的工艺流程是首先将活物质、导电剂等粉末物质在一定速度下进行预混合。混合完了之后加入粘结剂,进行混合搅拌,逐步加入溶剂进行混合、分散,最后加入一定量溶剂进行稀释调节到涂布所需要的粘度。

优点:

干法制浆工艺与湿法工艺的不同之处是第二阶段物料之间、设备与物料之间存在较大的内摩擦力,在各方面作用力下,物料可以达到很好的分散状态。浆料分散程度高,对极片的质量是有利的。

缺点:

在相同的固含量下,干法制备的浆料粘度较低,浆料粘度越低,其维持稳定的时间就越短,越容易分层。浆料在涂布过程中极易沉降在犄角旮旯处,引起沉降造成涂布精度波动。

干法制浆工艺中物料的最佳状态较难把控,随着原材料粒径、pH值、比表面积等因素的变化,最佳状态下的固含量会发生变化需要重新进行工艺调整,会影响到生产效率和不同批次极片之间的一致性。

阴极湿法搅拌工艺

阴极干法搅拌工艺

影响混合分散过程的主要参数有:

搅拌速度

一般说来搅拌速度越高,分散速度越快,但对材料自身结构和对设备的损伤就越大。

浓度(固含量)

通常情况下浆料浓度越小,粘接强度越小,分散速度越快,但太稀将导致材料的浪费和浆料沉淀的加重。浓度越大,柔制强度越大,粘接强度越大。

真空度

高真空度有利于材料缝隙和表面的气体排出,降低液体吸附难度;材料在完全失重或重力减小的情况下分散均匀的难度将大大降低。

温度

适宜的温度下,浆料流动性好、易分散。太热浆料容易结皮,太冷浆料的流动性将大打折扣。

搅拌配方

搅拌配方是个相对的概念,需要根据需求做出相应的调整,并不绝对,当然也许有独家秘诀

负极组成:活性物质+导电剂+增稠剂+粘结剂+集流体(铜箔)

负极配方:

组分

材料

配比

活性物质

人造石墨(C)

93.5%-95.6%

导电剂

导电碳黑(sp)or导电石墨

1.0%-2.5%

增稠剂

羧甲基纤维素钠(CMC)

1.3%-1.5%

粘结剂

丁苯橡胶乳液(SBR)

2.1%-2.5%

集流体

铜箔

-

负极组成:活性物质+导电剂+粘结剂+集流体(铝箔)

正极配方:

组分

材料

配比

活性物质

三元(LiCo1-x-yNixMnyO2)

93.5%-96.5%

导电剂

导电碳黑(sp)、导电石墨

1.5%-4%

粘结剂

聚偏氟乙烯(PVDF)

2.0%-2.5%

集流体

铝箔

-

浆料性质

浆料是一种非牛顿流体,是固液混合流体,为了满足后续涂布工艺的要求,浆料需要具有以下三个特性:

流动性

流动性可以通过搅动浆料,让其自然流下,观察其连续性。连续性好,不断断续续则说明流动性好,流动性与浆料的固含量和粘度有关;

流平性

浆料的流平性影响的是涂布的平整度和均匀度;

流变性

流变性是指浆料在流动中的形变特征,其性质好坏影响着极片质量的优劣;

搅

搅拌工艺控制要点

搅拌工艺控制点也是相对的概念,需要根据材料及工艺做出判断。

设备保持干燥,控制车间的温湿度,不同材料对湿度的要求也不尽相同;

正极对原材料进行脱水,一般用120℃常压烘烤2小时左右,好的来料管控措施,可以免于烘烤,节省成本;

NMP脱水,使用干燥分子筛脱水或采用特殊取料设施,直接使用;

加入导电剂和活性物质后,浆料应均匀一致,没有团聚的颗粒,并且浆料中气泡应除尽;

PVDF溶解过程比较缓慢,制浆前需提前溶解PVDF于NMP中,CMC也是较难溶液,制浆前需提前溶解CMC于水中;PVDF和CMC要充分溶解,分散均匀,如果存在颗粒的粘结剂或增稠剂必须增加搅拌时间或者更改搅拌工艺,这些管控措施的前提都是用湿法搅拌;

搅拌机工作分四工序段时间,第一和二工序段不开抽真空,而且搅拌和分散的转速也不要调得太高,要初步完成剪切,分散,捏合,对撞,乳化等过程后浆料达到一定的细度、均匀度及粘度要求后方可抽真空;

浆料的浓度(固含量)应从高往低逐渐调整,以免增加麻烦;

在搅拌的间歇过程中要注意刮边和刮底,确保分散均匀;

浆料不宜长时间搁置,以免沉淀或均匀性降低;

需烘烤的物料必须密封冷却之后方可以加入,以免组分材料性质变化;

搅拌时间的长短以设备性能、材料加入量为主;

搅拌桨的使用以浆料分散难度进行更换,无法更换的可将转速由慢到快进行调整,以免损伤设备;

出料前对浆料进行过筛,除去大颗粒以防涂布时造成断带;

浆料评价参数:粘度、粒度、固含量、密度

浆料最主要的评价参数为粘度,下面已粘度为例进行介绍。

浆料的粘度

粘度是流体粘滞性的一种量度,是流体流动力对其内部摩擦现象的一种表示。

液体在流动时,在其分子间产生内摩擦的性质,称为液体的黏性,粘性的大小用黏度表示,是用来表征液体性质相关的阻力因子。

粘度的定义为

一对平行板,面积为A,相距dr,板间充以某液体。对上板施加一推力F,使其产生一速度变化du。由于液体的粘性将此力层层传递,各层液体也相应运动,形成一速度梯度du/dr,称剪切速率,以r′表示。F/A称为剪切应力,以τ表示。剪切速率与剪切应力间具有如下关系;

(F/A)=η(du/dr)

牛顿流体符合牛顿公式,粘度只与温度有关,与切变速率无关,τ与D为正比关系;

非牛顿流体不符合牛顿公式τ/D=f(D),以ηa表示一定(τ/D)下的粘度,称表观粘度。非牛顿液体的粘度除了与温度有关外,还与剪切速率、时间有关,并有剪切变稀或剪切变稠的现象;

浆料的粘度分析

粘度过高或过低都是不利于极片涂布的,粘度高的浆料不容易沉淀且分散性会好一点,但是过高的粘度不利于流平效果,不利于涂布;

粘度过低也是不好的,粘度低时虽然浆料流动性好,但干燥困难,降低了涂布的干燥效率,还会发生涂层龟裂、浆料颗粒团聚、面密度一致性不好等问题;

粘度升高

正极浆料在放置一段时间后粘度升高

原因一(短时间放置)是浆料搅拌速度过快,粘结剂未充分溶解,放置一段时间后PVDF粉末充分溶解,粘度升高。通常来说,PVDF需要至少3个小时才能充分溶解,无论多快的搅拌速度都无法改变这一影响因素,所谓“欲速则不达”。

原因二(长时间放置)是浆料静置过程中,胶体由溶胶状态变为凝胶状态,此时如果对其进行慢速匀浆,其粘度可以恢复。

原因三是胶体与活物质、导电剂颗粒之间形成了一种特殊的结构,此状态是不可逆的,浆料粘度升高后无法恢复。

负极浆料粘度升高

负极浆料粘度升高主要是由粘结剂分子结构被破坏引起的,分子链断裂后被氧化后浆料粘度升高。

如果物料被过度分散,颗粒粒径产生较大的降低,也会增加浆料的粘度。

粘度降低

正极浆料粘度降低

原因一,粘结剂胶体发生了性状的变化。变化的原因多种多样,如浆料传输过程中受到强剪切力、粘结剂吸收水分发生质变、搅拌过程中导致结构发生变化、自身发生降解等。

原因二,搅拌分散不均匀导致浆料中固体物质大面积沉降。

原因三,搅拌过程中粘结剂受到设备和活物质的强剪切力和摩擦力,在高温情况下发生性状变化,造成粘度下降。

负极浆料粘度降低

原因一CMC中混有杂质,CMC中的杂质大多是难溶性高分子树脂,当CMC与钙、镁等混溶时,会降低其粘度。

原因二CMC是羟甲基纤维素钠,其主要是C/O的结合,键强很弱极易被剪切力破坏,当搅拌速度过快或时间太长时有可能破坏CMC的结构。CMC在负极浆料中起到增稠和稳定的作用,同时对原材料的分散起重要的作用,其结构一旦发生破坏,必然引起浆料沉降,粘度降低。

原因三是SBR粘结剂的破坏。在实际生产中通常选择CMC和SBR协同工作,此二者的作用各不相同。SBR主要起到粘结剂的作用,但是其在长时间搅拌下极易发生破乳,导致粘结性失效,浆料粘度降低。

特殊情况(果冻状及时高时低)

在正极浆料制备过程中出现“果冻”的情况。这种情况的原因主要有:

其一,水分。考虑活物质吸潮、搅拌过程水分控制不好,原材料吸收水分后或者搅拌环境湿度较高,导致PVDF吸收水分变成果冻状。

其二,浆料或材料的pH值。pH值越高,对水分的控制就要求更严格,尤其是NCA、NCM811等高镍材料的搅拌。

浆料粘度忽高忽低

原因之一可能是浆料测试过程中未完全稳定下来,浆料粘度受温度的影响很大。尤其是被高速分散之后,浆料内部温度存在一定的温度梯度,取样不同粘度也不尽相同。

原因之二是浆料的分散性差,活物质、粘结剂、导电剂没有良好的分散开,浆料就没有好的流动性,自然浆料粘度忽高忽低。