随着“双碳”政策的不断推进,可持续材料的需求正在不断递增。这里的可持续材料是指覆盖从精细化学品、大宗化学品再到高分子材料等,最终被用于开发可持续塑料、橡胶、纺织品、CASE等一系列基础材料。

探索大宗化学品的高效低成本且低碳合成、稳定可持续碳源是重要发展趋势。其中,合成生物学技术路径已逐渐显露其在绿色化工领域的核心竞争力。

同时,建立大宗生物化学品转化平台已被越来越多政府与企业所重视,包括从利用稳定的可持续碳源,到促进产学研合作,再从小试、中试的工艺技术到产业化。

在此,我们来聊聊生物合成1,3-丙二醇现状以及未来发展趋势。

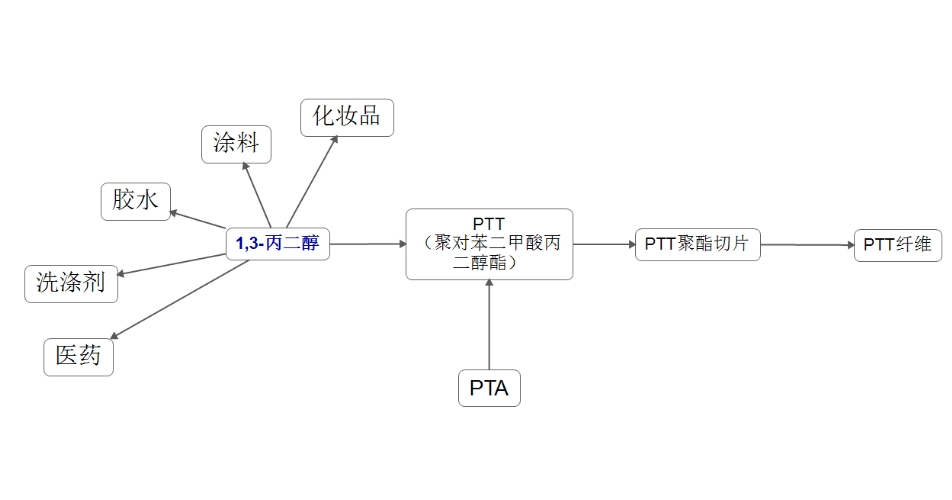

作为一种重要的化工原料,1,3-丙二醇(1,3-PDO)主要可用于增塑剂、洗涤剂、防腐剂、乳化剂的合成,也可用于食品、化妆品和制药等领域。但其最主要的用途是作为聚合物单体合成性能优异的高分子材料,替代乙二醇、丁二醇生产多醇聚酯,用于制造新型聚酯纤维PTT(聚对苯二甲酸丙二醇酯),进而应用于服装、地毯、电子、汽车等市场。

PTT作为六大化工新产品之一,被誉为聚酯之王,具有比PET及PBT更优异的加工使用性能。作为高端聚酯应用,PTT的潜在市场超过500万吨,潜在产值超过千亿。同时,国家相关规划也将PTT产品作为未来研究开发的重点新产品。

图:1,3-丙二醇下游应用

在合成路径上,工业生产1,3-PDO主要由石化法和合成生物学方法。石化法可分为丙烯醛水合法、环氧乙烷羰基化法,两种方法要么需贵金属催化成本较高,要么路径长难度大且体系复杂。因此,凭利用合成生物学技术在工业化生产1,3-PDO上的优势,已逐渐淘汰了石化法。

在中国,以生物发酵法技术开发生物基1,3-PDO为主流,如华峰(从杜邦收购)、苏震生物/清华大学;清大智清/清华大学;美景荣/华东理工大学;国宏新材/大连理工大学;华恒生物/天津工生所等。

从专利技术布局看,除了以上团队和企业,国内还有众多高校和科研院所对生物发酵制1,3-PDO开展了研究,具有代表性的有清华大学、华东理工大学、大连理工大学、江南大学、山东大学、中国石化大连石油化工研究院等,大多处于实验室小试阶段。

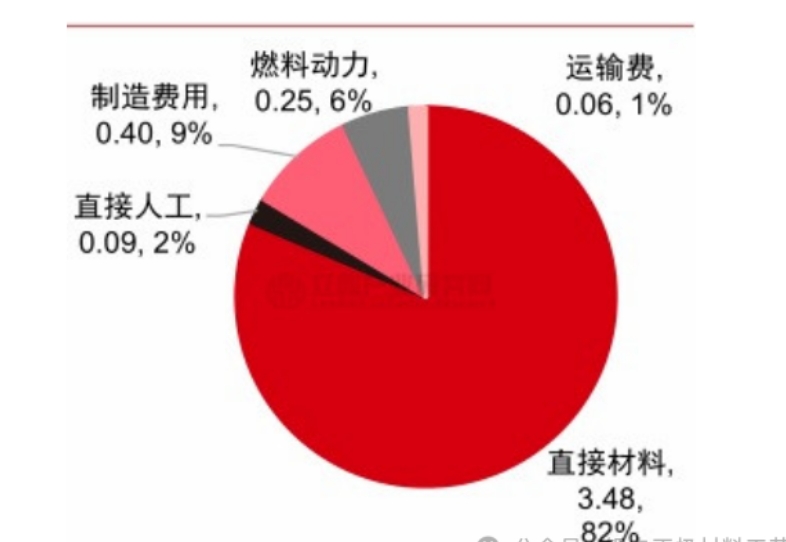

从成本上看,据悉,目前1,3-PDO价格约为18000元/吨,PTT切片高于20000元/吨。据测算,若1,3-PDO价格下降到12000元/吨,PTT切片将与锦纶切片价格持平(约16000元/吨)。

而据《生物基生态》专访清大智兴刘剑波表示,因国内淀粉成本和电、蒸汽等能源成本较高,如果以美国转基因玉米淀粉和天然气能源成本测算,公司的成本可以降到12000元/吨左右。

综上所述,作为生产 PTT 纤维的一种不可被替代的重要原料,1,3-丙二醇市场需求主要由下游 PTT 拉动,但 PTT 等下游产品的大规模开发应用主要受制于1,3-丙二醇的合成成本和现有产能(其另一种主要原料PTA则供应充足)。

那么,在降低1,3-PDO的产业化成本上,合成生物学技术正在开发哪些重要工作?

关于可持续原料利用。合成生物学技术正在进一步拓展可持续碳源利用范围,除了利用粗甘油(价格相对高且不稳定)、葡萄糖(与人争粮)等原料,在保证产品质量稳定基础上,应开发更多可持续稳定供应原料的利用,如玉米淀粉、木薯淀粉、甜菜、蔗糖、糖蜜以及秸秆等非粮生物质。

关于工艺成本优化。以某公司生产工艺为例,在实际生产过程中需要额外加入价格较高的维生素B12, 以作为甘油脱水酶发生反应不可或缺的辅酶成分。

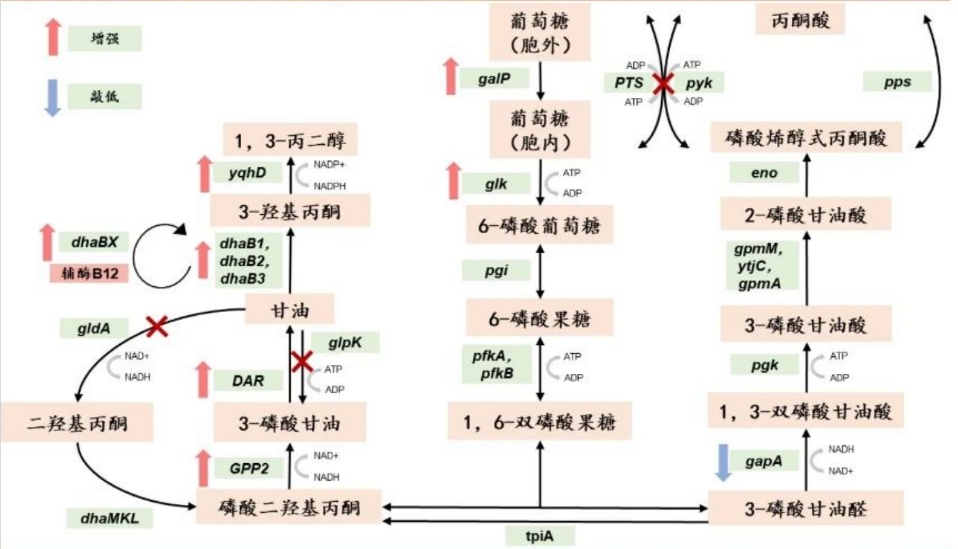

图:以葡萄糖为原料合成1,3-PDO的胞外路径

而目前更多研究致力于新的代谢路径以实现无需B12的合成路径。

据悉,西湖大学曾安平院士在生物合成1,3-PDO上早已实现三无(无灭菌、无酵母粉、无B12)及电辅助PDO-有机酸联产工艺及中试放大,大幅度提高了合成效率、降低原料,能量及分离过程成本,并且在国内产业化(2024)。

并且,北京化工大学谭天伟院士团队也提出过一条新的生物合成途径,利用葡萄糖作为底物,l-天冬氨酸作为前体,无需添加昂贵的维生素B12即可产生1,3-丙二醇。

更多详情请点击阅读:北化谭天伟团队:开发1,3-丙二醇生物合成新途径,无需维生素B12 !

综上,以合成生物学技术开发1,3-PDO过程中,还需进一步解决可持续稳定的碳源利用、工艺成本优化等一系列挑战,以实现更低成本的产品产业化。