对于正极材料企业而言,无论是头部还是中小企业,几乎都经历着生产成本较高、加工费走低、盈利能力减3弱的艰难时刻。

在这一背景下,降成本、促盈利逐渐成为锂电正极材料厂商们的主要目标。据分析,目前正极材料企业主要通过原材料端、设备端降低能耗、合理进行产品布局,以及上下游一体化布局等途径进行成本控制提升利润。

磷酸铁锂制备工艺多样,分为固相法和液相法两大类。其中固相法是目前最为成熟且大规模商业化应用的方法,根据关键原材料不同可分为草酸亚铁、磷酸铁(钠法)和磷酸铁(氨法)三大类。固相合成法设备和工艺简单,制备条件容易控制,适合工业化生产;但原材料固相不均匀,化学反应产物颗粒较大,粒度分布范围宽,从而对产品导电性和安全性等产生不利影响。目前具备量产化能力的主要为德方纳米的自热蒸发液相法,这种合成法使得初始原料在分子水平上的混合和获得的前驱体更均匀,但对生产条件控制的要求较高,此外压实密度等方面存在一定劣势。

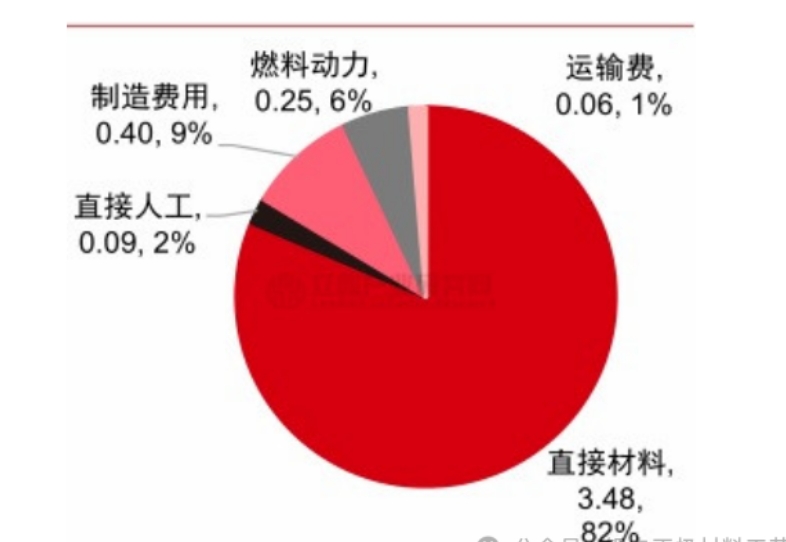

不管采用哪种制备工艺、目前摆在铁锂厂家面前的难题就是如何降本,实现盈利。从以下成本结构图来看,其中原材料成本占比80%,根据80/20法则,首先得从这80%去找突破口,以下是几点降本的思路,供大家参考。

磷酸铁锂成本(万元/吨,%)

一 原材料端降本

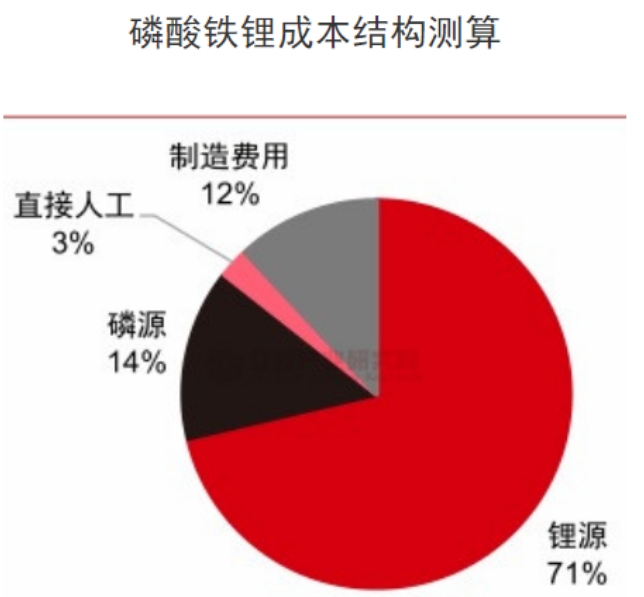

磷酸铁锂的原料占比超80%,是磷酸铁锂行业主要降本方向。磷酸铁锂原材料主要包括锂源、磷源和铁源,不同磷酸铁锂生产企业根据自身不同的技术路线选择不同种类的原材料,但实现原材料端的降本将是各家长期的发展主旋律。根据各公司公告,磷酸铁锂正极材料成本中,原材料占比超过80%,其中锂源占比超70%、磷源占比超10%。原材料占比较高,原料布局是产业未来降本的重要发展方向。

原料布局是产业未来降本的重要发展方向。目前磷化工与钛白粉等企业均从磷源与铁源方向布局,通过延伸产业链打造成本优势。锂源成本占比高,如果获得突破将成为磷酸铁锂最重要的降本方向。

1、锂源降本:

锂源降本主要通过两个途径:

1)通过与锂资源相关企业合作,与锂盐企业合资建立子公司,共同建设锂盐项目,在资源端与加工端合作,保证锂源的供应与成本优势,以相对低廉的价格采购碳酸锂原料,有利于降低原料成本。例如龙蟠科技等;——通过与锂资源企业合作,实现保供与成本控制。

2)通过工艺改进,减少使用电池级碳酸锂的使用,采用工业级碳酸锂或者其他低成本锂源,实现产业链突破降本。——创新锂源材料,使用磷酸锂或者硝酸锂等低成本锂盐

采用锂磷铝石-磷酸锂-磷酸铁锂工艺路线有望实现大幅降本。德方纳米2019-2020年分别申请了由锂磷铝石制备磷酸锂再制备磷酸铁锂的工艺专利。根据我们测算,生产1吨磷酸铁锂消耗碳酸锂约0.25吨,若电池级碳酸锂(99.5%)市场价格为10万元/吨,则生产单吨磷酸铁锂所需锂源成本约2.5万元/吨;采用锂磷铝石-磷酸锂-磷酸铁锂新工艺路线后,生产1吨磷酸铁锂消耗锂磷铝石(氧化锂含量6%)约1.58吨,当前市场无锂磷铝石公开报价,但预计其采购成本加上磷酸锂制造费用合计远低于碳酸锂路线锂源成本,有望实现大幅降本。

2、回收料降本:

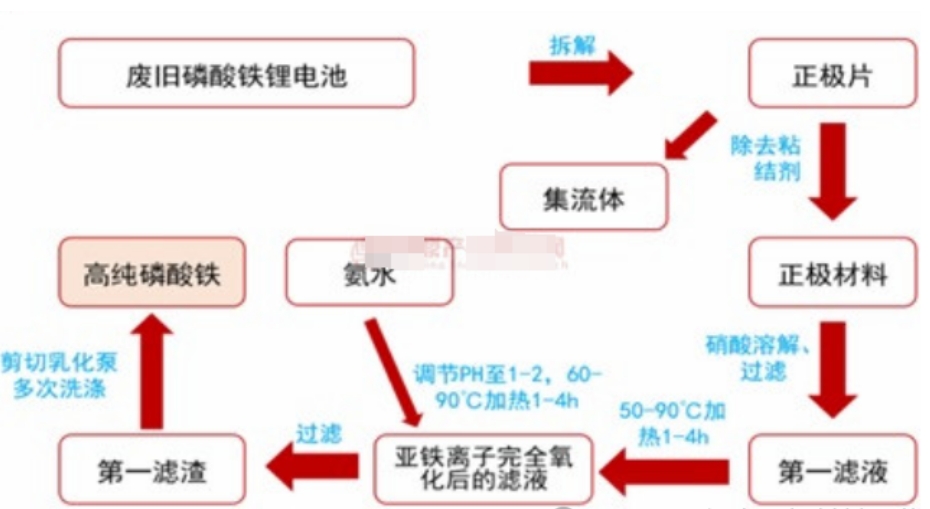

长期看,电池回收的材料,如磷酸铁、碳酸锂有望成为最重要的降本方法之一。国内废旧电池回收利用,磷酸铁锂回收料再生利用技术初步成熟并投入市场,为原料来源提供了新的选择。仍以德方纳米为例,公司申请专利,通过拆解磷酸铁锂电池得到正极片,经过分离集流体、酸溶、过滤、加热氧化、二次加热过滤、剪切乳化泵洗涤等步骤得到高纯磷酸铁。该方法在对第一滤液的直接加热时就可将亚铁离子完全氧化而无需再加入氧化剂,进而再转变成高纯磷酸铁。根据公司测算,该方法操作简单,成本低廉,环境友好,所得的磷酸铁产品纯度极高,约为99.9%,后续可直接用于合成磷酸铁锂。

3、自供磷酸铁降本:

自供磷酸铁是降低成本、增厚利润的有效途径之一。很多头部企业从一开始就已经布局产业一体化,从磷源端(布局磷化工,自制磷酸)、铁源端(钛白粉企业利用自身副产物布局磷酸铁、磷酸铁锂产业)开始一体化延申。这样不仅能实现磷源、铁源、磷酸铁原料自供,还能减少采购成本、运输成本。

4、农业级磷铵代替工业级磷铵降本:

不断探索低成本替代品,不同于行业内普遍使用湿法净化磷酸、工业级磷酸一铵作为磷酸铁的主要磷源,该生产过程复杂、成本高,万润新能目前正在开发农业级磷酸一铵及粗矿磷酸制备磷酸铁工艺,有利于降低成本。在生产工艺方面,也不断优化、挖掘降本的突破口,采用制造成本更低的铵工艺制备磷酸铁,该工艺相较于钠工艺,单吨制造成本降低近0.2万元,能够有效降低生产成本。

5、产业一体化降本:

向上游原材料延申,深度布局产业链一体化,新能源材料及循环经济产业园项目,包括磷酸铁锂、磷酸铁、磷盐、磷酸、磷矿石等一体化产业链材料。

完善“资源-前驱体-正极材料-循环回收”一体化产业布局中的,有助于巩固公司的成本优势,同时也将进一步提高关键原材料供应能力。正极材料头部企业产业一体化布局加快,通过压缩上游原材料成本助力企业最大程度实现成本降低。

二 能耗端降本

在正极材料行业逐步走向大宗材料加工方式的背景下,企业通过与上游设备厂商配合降低单位产能生产能耗。

1、对现有老旧设备、高能耗设备进行更新换代或者技改。

早期老旧的设备,单台设备能耗高,效率低。今年国家发布设备更新换代规划,淘汰掉老旧高能耗设备是未来降本一大趋势。

例如反应釜的搅拌器,早期的1台搅拌器功率在45kw,但现如今随着技术发展成熟,搅拌厂家可设计用30kw或者以下的低能耗搅拌器即可代替原有的,不仅能耗低,而且效率、效果方面比早期的更好。

再如辊道窑,早期的一般都是单层进料,产能低,能耗高。现如今多层多列的,高产能的回转窑技术已非常先进。产能不仅大幅提升,相比之下,能耗方面也是降幅不少。

2、项目初期设备选型阶段或者技改,选用目前技术先进、低能耗的设备。

如锂电正极材料头部设备厂商合肥恒力透露道,在窑炉烧制阶段,产线通过技术升级与应用,可实现单位产能生产能耗的降低。

目前,合肥恒力六列三层辊道炉可实现产能提升50%,能耗仅提升5%;四列四层辊道炉可实现产能提升100%,能耗仅提升50%。

3、设备能源回收利用,替换能源方式也是降本出路。

比如磷酸铁的闪蒸干燥+回转窑,铁锂的喷雾干燥+辊道窑等,早期的窑炉都是高温尾气直接排放掉,未进行回收循环利用。现如今已有将窑炉的高温尾气引入到前端闪蒸干燥/喷雾干燥,利用高温尾气作为热源进行干燥。节省掉了前端设备的能源消耗。

再比如早期的窑炉大多数采用电加热方式,电能耗消耗极大。现如今已有采用天然气加热或者天然气+电结合的方式,可以极大降低窑炉的能源消耗成本。

再如我们需要的蒸汽,大多数是通过天然气锅炉加热产生蒸汽。如果当地天然气价格没有优势,这会是一个很大的成本。有企业通过采用燃烧生物质颗粒代替天然气,每吨蒸汽可以降低至少四五百的成本。

4、引入自动化、数字化、智能化,实现数智化制造生产。

数字化、智能化手段也是实现生产能耗降低的重要手段。在制造装备大型化、产线规模化的趋势下,数智化手段可以提高设备利用率、合理调控利用资源,降低生产能耗从而提升加工利润。

例如,实现设备的自动控制,一键连锁控制、启停,DCS控制室监控所有设备运行状态,在DCS上进行操作控制,可极大的提高生产效率、实现现场自动无人化生产,操作,节省人工成本。

另一方面,在生产管理与运营上,智能化和数字化手段将会做到优化生产工艺和资源利用,如根据峰谷用电调节不同设备生产加工时间,从而进一步降低能耗。

三 产能端增效降本

1、提高设备单台设备产能降低能耗成本:

早期单台设备产能低,同样5万吨的产线,早期设备数量比现在设备数量多一倍。不仅占地空间大,加大建设成本,能耗成本也是翻翻。

磷酸铁锂企业设备能耗消耗最大的便是回转窑,降低回转窑能耗是一大出路。比如10年前,生产1吨磷酸铁锂需要1万多度以上的电,现在产线产能提高以后,用电能耗将降低三四千度左右。未来,在数智化手段的助力下,产线产能将提高2~3倍,那能耗还会继续降可能会降一倍以下。

2、提高设备自动化程度降低成本:

早期的设备自动化程度低,需要大量的人工进行现场操作,效率产能低,人工成本增加。

比如板框压滤机,早期需要大量的人工进行铲料(滤饼卸不干净)和清晰滤布。现如今压滤机自动化程度已提高,带自动振打装置及滤布清洗装置。可以很好的节省以上人力。而且效率大大提升。

四 工艺技术端降本

磷酸铁锂的生产成本由锂源、磷源、铁源、用电成本和环保成本构成,不同工艺路线直接决定成本及其下降潜力。

1、开发新工艺新技术,用其他成本较低的原料代替,降低原料端成本。

2、优化工艺配方,减少单吨原辅料耗用成本。

降本将会一直持续,成为众多材料厂商的必经之路。至于如何有效降本,还需要材料厂商结合自身实际情况去挖掘更多的降本思路。