研究背景

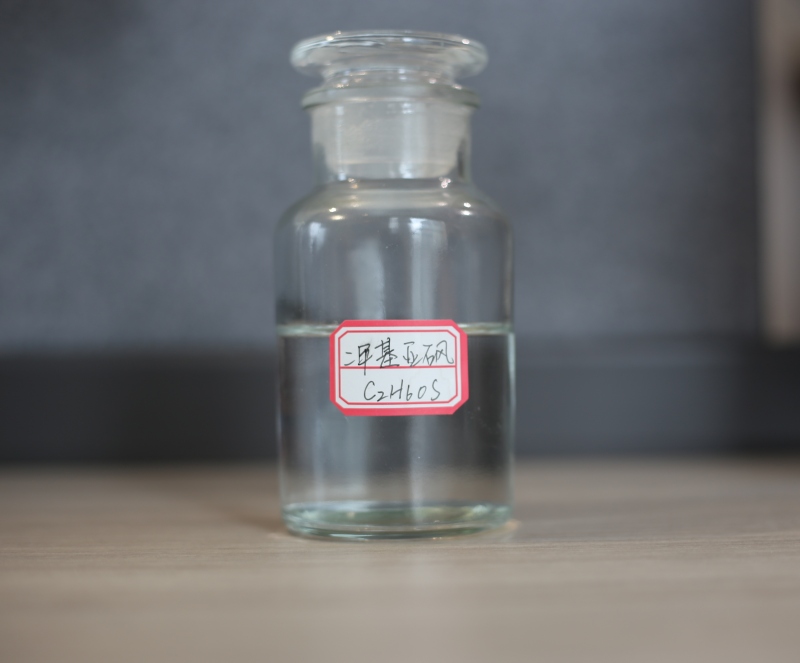

二甲基砜(MSM),是一种参与人体胶原蛋白合成的关键化合物,有助于健康的皮肤、头发、骨骼和软组织。在化学合成领域,MSM可以作为生产高价值化学品的中间体。传统的制备MSM的方法是使用硝酸氧化法,这种方法存在许多缺点。与传统的硝酸氧化法相比,以过氧化氢(H2O2)氧化二甲基亚砜(DMSO)制备MSM的工艺因其产品纯度高、原子利用率高、反应过程无污染及工艺简单等优点而备受关注。在硫酸、钨酸钠或有机酸等催化剂的帮助下,H2O2可以迅速氧化DMSO产生MSM。

目前,该过程的研究主要集中在催化剂制备和反应动力学分析上,很少关注反应过程中体系的放热行为和热危害特征。在实验室研究中,反应原料用量为毫升级,反应热释放量小,潜意识地忽略了反应过程的热释放特性。但过氧化氢不稳定,且氧化反应是一种快速的放热反应。在实际的工业生产中,一旦反应器的冷却能力低于反应的传热速率,将导致反应体系温度迅速上升,并导致爆炸和喷料等事故。

研究内容

在绿色发展和本质安全的精细化工概念下,文中研究了用过氧化氢(H2O2)氧化二甲基亚砜(DMSO)制备二甲基砜(MSM)半间歇过程中的放热行为和热危害特性。此外,采用响应面法对半间歇工艺进行优化设计,得到了操作变量之间的协同效应,建立了MSM收率和最大反应压力的预测模型和最佳工艺条件。为MSM制备半间歇生产工艺的固有安全设计提供了理论支持。

研究结果

MSM的定性与定量分析:由GC-MS测试的结果与NIST一致,停留时间TR为5.21 min和7.04 min对应的质谱分别为DMSO和MSM。

在FTIR光谱中,位于1284 cm-1和1138 cm-1的峰分别对应于S–O不对称和对称拉伸振动。选择1284 cm-1处特征峰的峰面积建立MSM浓度的工作曲线。

反应过程放热特性分析:在夹套温度保持不变的半间歇反应过程,反应中的热积累可分为五个阶段。在第一阶段,H2O2开始滴加到反应器中。此时DMSO浓度最高,反应速度较快,反应体系的热Qr生成持续增加。在第一阶段主要受反应放热控制,反应温度不断上升。第二阶段,随着反应温度的升高,反应速率加快,反应温度迅速升高。与此同时,Qflow、Qdos和Qloss增加。当Qflow、Qdos和Qloss的总和等于Qr时,反应温度达到最高值。在第三阶段,反应温度相对较高,Qflow、Qdos和Qloss的总和远高于Qr。在这一阶段,反应温度迅速下降。第四阶段,Qflow、Qdos和Qloss随着反应温度的降低而降低。此时体系中的DMSO浓度仍然很高,反应在较高的温度下保持较高的反应速率。但Qr仍低于 Qflow、Qdos和Qloss的总和。在这一阶段反应温度下降较慢。在第五阶段,随着反应的继续,DMSO在体系中被连续消耗。当DMSO浓度降低到较低水平时,热生成Qr显著降低,因此反应温度迅速下降。

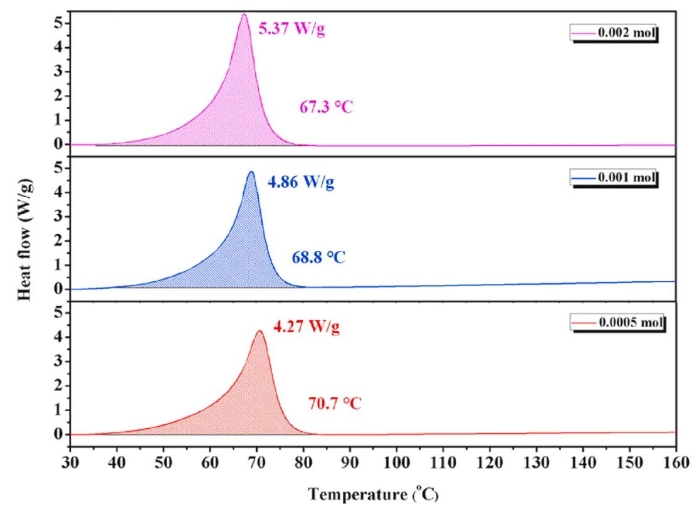

H2O2/Na2WO4•2H2O的分解特性:采用差示扫描量热法(DSC)测定了三种不同浓度Na2WO4•2H2O与H2O2的分解特性。结果表明增加催化剂的用量会降低H2O2的分解温度,加速分解。催化剂用量的增加不仅可以加快主氧化反应的进程,同时也可以加快H2O2分解。

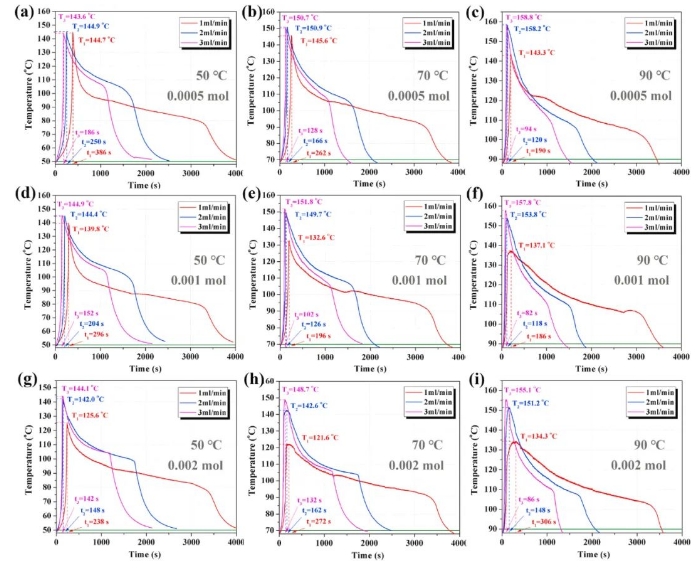

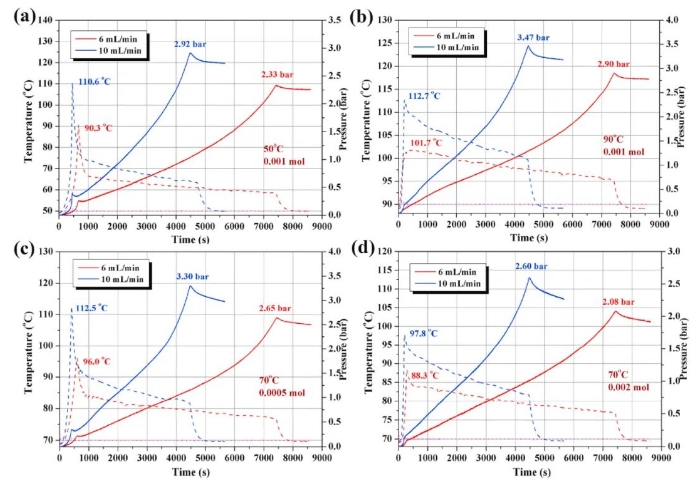

EasyMaxTM 102的放热特性:文中研究了三个变量对反应放热特性的影响:催化剂用量、夹套温度和加料速率。催化剂用量的增加会导致反应速率的增加,进而增加反应体系的热生成Qr。随着夹套温度的升高,不仅会加速反应,增加热生成Qr,还会降低传热Qflow,增加Qdos和Qloss。加料速率的增加将加速反应,增加系统的Qr和Qdos。利用EasyMax研究了不同夹套温度、催化剂用量和加料速率下反应体系的温度变化。

随着H2O2的不断加入,放热反应导致反应温度升高。在350 s时,可以看到小水滴出现在反应器壁上,这是由来自反应系统的水蒸气液化形成的。370 s时,液体表面出现明显气泡。当反应时间达到380 s时,反应体系中产生大量气泡,导致剧烈沸腾现象。对于气泡的产生,一部分来自水的沸腾,另一部分来自H2O2的分解。在600秒时,随着反应温度的降低,反应体系逐渐恢复到稳定状态。

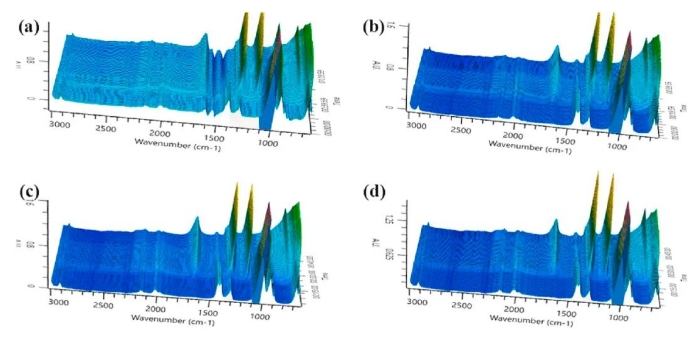

利用原位红外光谱对反应过程中的反应物浓度进行了跟踪。在三维红外光谱中,位于1046 cm-1的峰(S-O 的对称拉伸振动)对应于DMSO浓度的变化,1143 cm-1和1300 cm-1的峰对应于MSM浓度的变化,H2O2分解产生的气泡会导致光谱产生一定程度的波动。

采用分峰法对反应过程中三个特征峰的变化进行了定性分析。随着加料的开始,位于1046 cm-1吸收峰迅速下降,并且这一过程持续到500 s左右。在反应初期,DMSO浓度较高,加入H2O2反应速度较快。随着H2O2不断加入和DMSO不断消耗,反应速率下降,位于1046 cm-1吸收峰开始缓慢下降,直到接近零,反应温度趋于稳定,各特征峰的吸收强度不变。第一阶段和第二阶段是主要的放热阶段,第二阶段容易发生热失控现象。提高夹套温度和催化剂用量可以有效地减少反应物的积累,从而避免反应失控。但也会加剧H2O2的分解,导致收率下降。同时,一旦反应失控,体系中的H2O2迅速分解,产生大量氧气,使反应物沸腾溅射,工艺安全风险明显。

RC1e 反应的单因素分析:

1-1催化剂用量对压力的影响

1-2催化剂用量对收率的影响

2-1夹套温度对压力的影响

2-2夹套温度对收率的影响

3-1加料速率对压力的影响

3-2加料速率对收率的影响

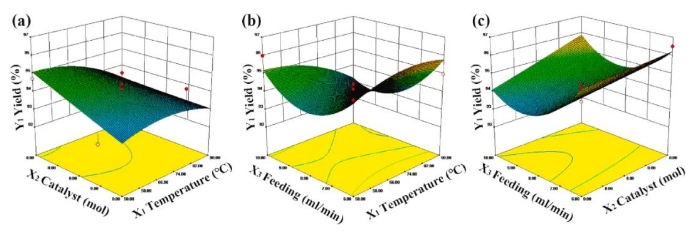

响应面分析:在RC1e实验的基础上,利用反应曲面法优化实验工艺设计,分析了工艺参数变化对反应过程中收率和最大压力的影响。选择夹套温度(X1),催化剂剂量(X2)和加料速率(X3)作为影响因子,并确定三个响应水平。选择最大压力(Y2)和最大收率(Y1)作为响应结果。两个模型的相应F值分别为4.17和16.10。同时,两个模型的p值分别为0.0365和0.0007。结果表明在两个模型中,响应与因子之间的关系分别是显著的和极其显著的。两个模型的R2值分别为0.8429和0.9539,表明两个模型的高度匹配。

预测数据和实验数据点接近一条直线,这也表明两个模型具有良好的拟合程度。

工艺参数对MSM收率的影响:MSM的收率显著受加料速率影响,夹套温度和催化剂用量的影响不显著。在忽略非显著项后,确定MSM收率的二阶多项式拟合方程。

工艺参数对反应体系压力的影响:夹套温度、催化剂用量和加料速率对系统压力有显著影响。在忽略非显著项后,给出了系统压力的二阶多项式拟合方程。

工艺条件的优化设计:通过对理论模型的计算,得到半间歇制备MSM的最佳条件。为保证所得结果的可靠性,在RC1e中进行了三个相同条件下的实验,并对结果进行了平均。RC1e实验表明建立的数学模型具有很高的精度,可以作为支持半间歇MSM生产过程固有安全设计的理论基础。